Bild ist im Hintergrund eingefügt – mit einer Höhe von 50vh – Dieser Text ist Transparent

Dürfen wir in den „Mantel“ helfen?

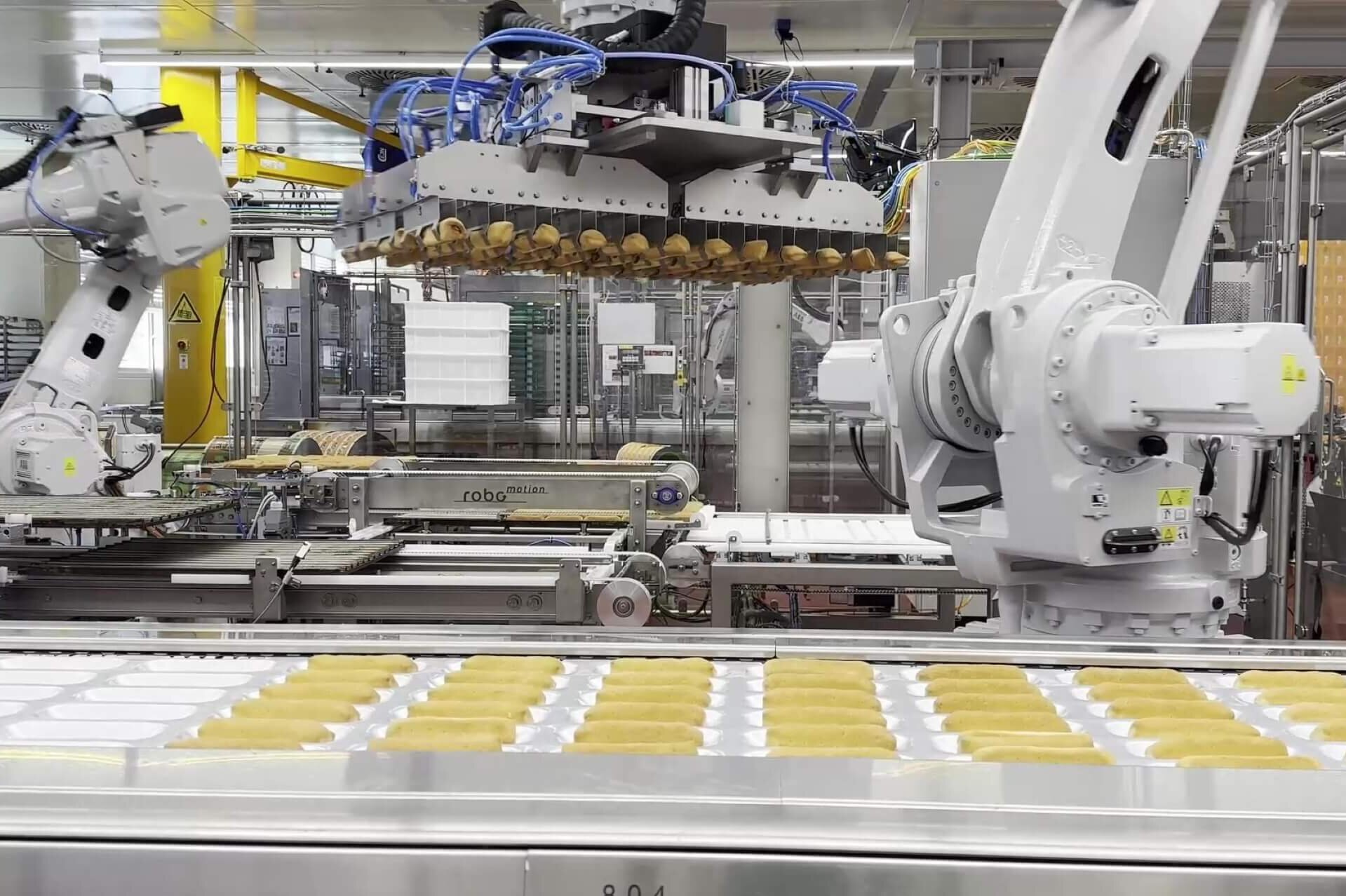

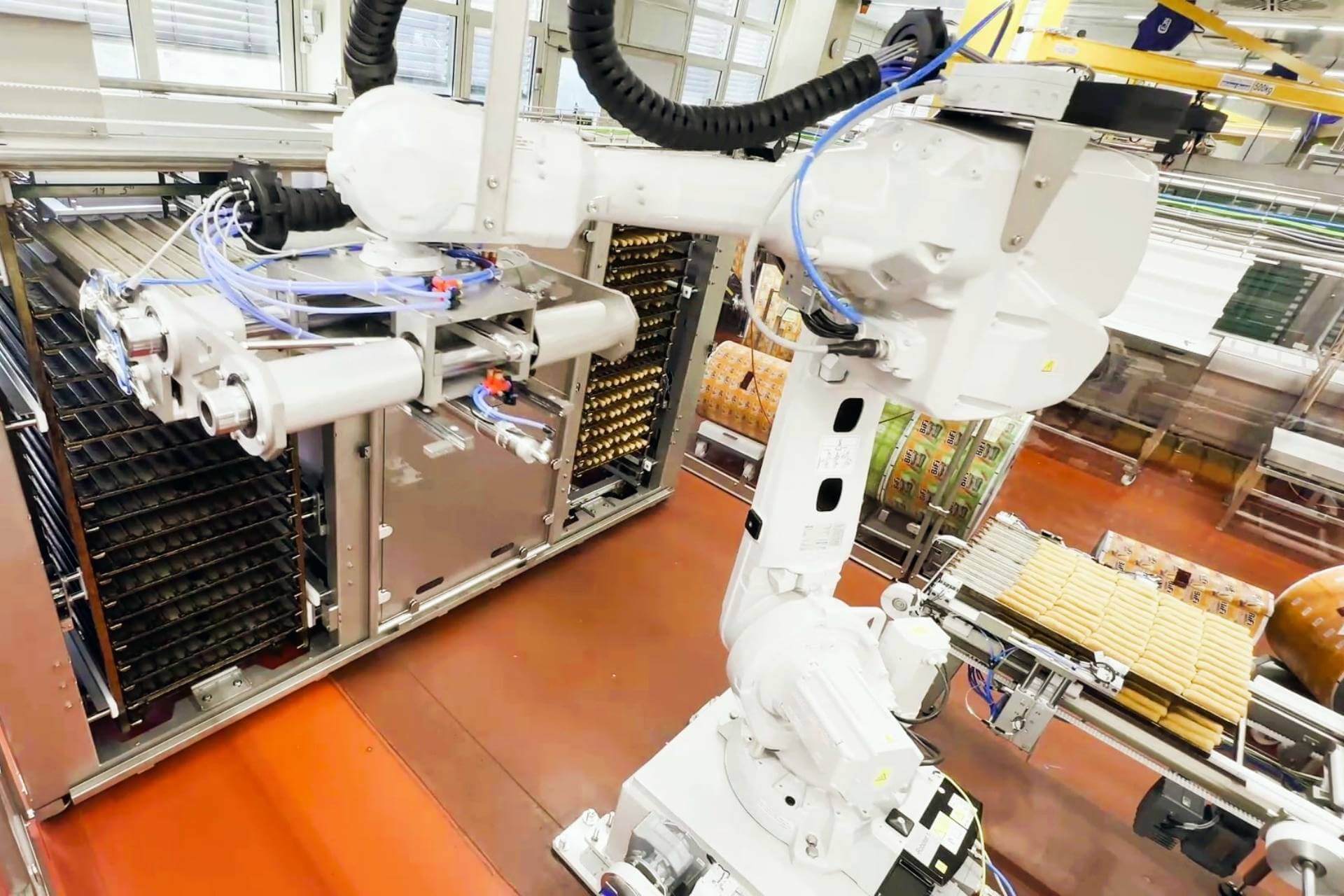

Innovative Automatisierungslösungen für die BiFi-Produktion: präzises Handling von Teigprodukten bis zur Verpackung

Die LSI – Germany GmbH, bekannt für ihre Produktion der beliebten BiFi-Würstchen, ist Teil des weltweit agierenden Unternehmens Jack Link’s. Jack Link’s, Marktführer im Segment Fleischsnacks in den USA, unterhält Produktionsstätten in Deutschland, Brasilien, Neuseeland und den USA und vertreibt seine Produkte in rund 40 Ländern. Seit 2006 setzt Jack Link’s kontinuierlich auf die Automatisierungslösungen von robomotion, um die Effizienz und Qualität seiner Produktionslinien zu steigern.

Lebensmittel / Verpacken

LSI – Germany GmbH

Als unser langjähriger Partner in der Automatisierung hat robomotion einen vollautomatisierten Prozess für unsere Backsnacks realisiert, der jeden Schritt nahtlos integriert. Mit Hochgeschwindigkeitsrobotern und innovativen Greifer-Technologien erreichen wir unter Einhaltung der notwendigen Hygienestandards höchste Qualität, Effizienz und Präzision bei der Verarbeitung und Verpackung unserer BiFi-Backsnacks.

N.N., LSI – Germany GmbH

Die Herausforderung

Die BiFi-Produkte von Jack Link’s, insbesondere die beliebten BiFi Rolls im Teigmantel, erfreuen sich weltweit großer Beliebtheit. Nach der erfolgreichen Implementierung einer vollautomatisierten Verpackungslinie für Minisalamis im Jahr 2006 stand die Automatisierung der Backwarenproduktion als nächster Meilenstein an.

Die Automatisierung der Backwarenproduktion brachte zahlreiche Herausforderungen mit sich. Zu den zentralen Anforderungen zählte die strikte Einhaltung der hohen Hygienestandards, die für die Lebensmittelproduktion unerlässlich sind. Gleichzeitig musste eine effiziente Primär- und Sekundärverpackung gewährleistet werden. Ein weiterer wichtiger Aspekt war die umfassende Qualitätssicherung.

Besonders komplex gestaltete sich die vollautomatisierte Teigummantelung der BiFi Rolls. Hierbei war es essenziell, dass die Würstchen präzise auf den Teig platziert werden. Die Integration des automatisierten Handlings für leere und bestückte Backbleche war entscheidend, um den gesamten Produktionsprozess nahtlos zu gestalten und die Effizienz der Produktion zu maximieren.

Die Lösung

Um den Anforderungen des Produktionsprozesses gerecht zu werden, entwickelte robomotion eine umfassende Automatisierungslösung, die mehrere entscheidende Schritte umfasst:

1. Schritt: die Platzierung der Würstchen auf der Teigbahn

robomotion setzt die hochdynamischen Delta-Roboter von ABB ein, die speziell für High-Speed-Pick-and-Place-Aufgaben ausgelegt sind, um die BiFi-Würstchen effizient zu verarbeiten. Diese Roboter sind in der Lage, bis zu 370 Würstchen pro Minute aus dem Schüttgut zu vereinzeln, abzugreifen und präzise auf der Teigbahn zu platzieren. Mithilfe der Pickmaster-Software und unserer innovativen Bildverarbeitung roboVision konnten sowohl die geforderte Leistung als auch die hohen Qualitätsstandards zuverlässig umgesetzt werden.

2. Schritt: das Handling der Teiglinge und Backbleche

Nach der Platzierung der Würstchen mussten die Teiglinge auf Backbleche gelegt und mithilfe von Stikkenwagen in die Backöfen transportiert werden. Hierfür kam ein 6-Achs-Roboter mit einem ausgeklügelten Greifer-System zum Einsatz, das in der Lage ist, zwei leere oder voll bestückte Bleche gleichzeitig zu handhaben. Dies ermöglicht es, bis zu 10 Bleche pro Minute ohne Unterbrechung in und aus den Stikkenwagen zu bewegen, was den Produktionsprozess erheblich beschleunigt.

3. Schritt: das automatisierte Verpacken

Nach dem Backen werden die Produkte vollautomatisch in die Verpackungsmaschine eingelegt. Dabei kommt das zuvor eingesetzte Blechhandling erneut zum Einsatz, allerdings in umgekehrter Reihenfolge. Nun geht es darum, die gebackenen Produkte vom Backblech auf einen Spreiztisch zu überführen. Auf diesem werden ihre Position und die Abstände an das Verpackungsformat angepasst, damit sie präzise in die Mulden der tiefgezogenen Folie eingesetzt werden können.

4. Schritt: die Endkontrolle und das Verpacken in Kartons

Am Ende der Verpackungsmaschine werden die verschiedenen Packungsformate (1er, 2er, 3er) auf ein Röntgenband zur Kontrolle übergeben und anschließend einer Wendestation zugeführt. Ausschuss-Packungen (NIO) werden bereits an der Verpackungsmaschine durch das Übersetzhandling aussortiert.

Ein 4-Achs-Roboter nimmt alle fehlerfreien (IO) und kontaminierten Packungen von der Wendestation auf. Die kontaminierten Produkte werden in einen speziellen Behälter abgelegt. Die fehlerfreien Packungen werden lückenlos auf ein Querband überführt. Für die lückenlose Anordnung sorgt ein Sortieralgorithmus.

Zum Abschluss legt ein weiterer 4-Achs-Roboter die fertigen Packungen in Kartons ein.